Ang mga makabagong teknolohiya ng konstruksyon at pagsasaayos ay nangangailangan ng isang perpektong patag na ibabaw para sa pagtula ng mga board ng paret, nakalamina at mga ceramic tile. Ang pinahihintulutang pagkarga sa sahig ng sahig ay hindi dapat lumagpas kung ang leveling ay isinasagawa gamit ang malakas ngunit napakabigat na kongkreto. Ang isang mahusay na pagpipilian para sa paglutas ng problemang ito ay isang semi-dry floor screed gamit ang iyong sariling mga kamay. Ang pagganap sa sarili ng trabaho ay magse-save sa mga materyales at serbisyo ng mga espesyalista, at ang kalidad ng pangwakas na resulta ay matutugunan ang lahat ng mga code ng gusali at regulasyon. Upang gawin ang trabaho nang tama, kailangan mong pamilyar ang iyong sarili sa mga katangian ng mga ginamit na materyales at ang pamamaraan para sa kanilang aplikasyon.

Ano ang isang semi-dry floor screed

Ang semi-dry floor screed ay isang teknolohiya na imbento sa Alemanya, na nailalarawan sa pamamagitan ng mataas na kahusayan at mababang gastos sa pananalapi. Ito ay isang mahusay na solusyon para sa mga may-ari ng pag-aari na hindi nais na gumastos ng labis na pera sa pagsasaayos nito, ngunit inilalagay din ang pagiging maaasahan.

Ang pamamaraang ito ng leveling ng slab ay batay sa pagbawas ng dami ng tubig na idinagdag sa lalagyan kapag ihinahalo ang solusyon. Tulad ng maraming likido ay ipinakilala tulad ng kinakailangan para sa hydration ng mga molekulang semento at ang pagbuo ng malakas na mala-kristal na mga bono. Dahil ang dami ng tubig ay minimal, ang oras ng pagsingaw at pagtigas ng board ay nabawasan, ang halo na natutuyo at ang pagbuo ng mga lukab dito ay naibukod.

Dahil ang solusyon ay may mataas na density at mababang pagkalikido, kinakailangan na ang mga aparato ay ginagamit upang i-compact at i-level ito. Sa isang maayos na gawain, maaari mong makamit ang paglikha ng isang perpektong makinis na ibabaw na maaaring magamit bilang isang natapos na pang-industriya na sahig at isang batayan para sa pagtula sa tuktok na amerikana.

Lugar ng aplikasyon

Sa modernong konstruksyon, ang mga manggagawa ay patuloy na naghahanap ng isang kompromiso sa pagitan ng kalidad, pagiging maaasahan at bilis ng konstruksyon. Ang mga pamantayan para sa oras ng paglikha ng screed nang direkta ay nakasalalay sa komposisyon ng materyal at kahusayan ng ginamit na kagamitan.

Maaaring magawa ang screed para sa mga sumusunod na application:

- leveling layer sa sahig ng mga pribadong bahay at apartment;

- magaan na plate ng tindig bilang isang batayan para sa mga dingding para sa mga gusali ng tirahan at pandiwang pantulong;

- pang-industriya na sahig sa mga warehouse, garahe, hangar at iba pang mga pasilidad sa sambahayan.

Ang isang tuyong screed ay madaling mai-install sa prefabricated at monolithic kongkreto na pundasyon, sa maayos na lupa at kahit sa isang kahoy na base. Sa lahat ng mga kaso, maraming mga patakaran ang nalalapat hinggil sa paghahanda, ehekutibong yugto, pati na rin ang pagpapanatili at pagtatapos ng ibinuhos na timpla.

Ang komposisyon ng mga mixtures at ang kapal ng screed

Nakasalalay sa mga kondisyon at layunin ng pag-aayos, ang solusyon ay maaaring gawin mula sa mga sumusunod na sangkap:

- semento M600;

- sift at hugasan buhangin ng ilog;

- pinalawak na luad, kapag ang isang magaan na plato ay ginawa;

- granite chips;

- pinatibay na mga hibla;

- plasticizer;

- tubig mula sa gitnang pipeline.

Ang pinakamaliit na kapal ng pagpuno ay 30 mm at ang maximum na kapal ay 80 mm. Hindi inirerekumenda na gawin itong mas makapal, dahil ito ay puno ng pagbuo ng mga lukab at ang hitsura ng mga bitak.Bilang karagdagan, ang mga makapal na slab ay tumatagal ng mas matagal upang gamutin at nangangailangan ng mas maraming pagsisikap upang mapanatili ang tamang paggaling.

Mga kalamangan at kawalan ng isang semi-dry na screed

Ang mga semi-dry na screed ay may mga sumusunod na kalamangan:

- Maliit na dami ng tubig na idinagdag sa pinaghalong. Ang pagtagos nito sa kisame ay halos buong pagbubukod. EPEKTO: nabawasan ang bigat ng ibinuhos na materyal.

- Pagbawas ng oras ng pagtatakda at kumpletong pagpapatayo. Kakayahang magpatuloy sa pagtatrabaho nang walang mahabang pahinga.

- Paglikha ng isang perpektong patag na ibabaw sa yugto ng pagbuo nang walang paggamit ng mga solusyon sa pag-level sa sarili at karagdagang antas.

- Pagbawas sa isang minimum na posibilidad ng mga bitak at pag-urong pagkatapos ng paggaling ng mortar. Walang peligro ng pagbuo ng panloob na voids.

Mayroon ding mga disadvantages sa pamamaraang ito:

- Kakayahang gawin nang walang mga espesyal na kagamitan. Mahalaga ito sa panahon ng paghahanda, pamamahagi at pag-ikot ng mga yugto ng pinaghalong.

- Pinagkakahirapan sa pagpuno sa loob ng mga sulok. Kailangan mong gumastos ng oras at pagsisikap dito, pag-patch ng mga naturang lugar sa pamamagitan ng kamay.

- Paghihigpit sa minimum na kapal ng slab. Ito ay 30 mm, sa kondisyon na ang siksik ay isinasagawa gamit ang isang malakas na layer ng niyumatik.

- Mabilis na setting. Sa isang banda, ito ay isang plus, at sa kabilang banda, isang minus, dahil ang solusyon ay maaaring tumigas nang hindi nananatili sa base.

Sa kabila ng parehong ratio ng positibo at negatibong panig, ang tuyong teknolohiya ay patuloy na popular, dahil maraming mga paraan upang maalis ang mga paghihirap. Ang tanong lang ay ang gastos nila.

Mga kinakailangang kagamitan at materyales

Ang pamamaraan ng paggawa ng isang semi-dry screed ay tiyak; ang karaniwang hanay ng mga tool na gawang bahay ay hindi sapat dito.

Para sa trabaho kakailanganin mo:

- panghalo ng semento;

- nanginginig na plato;

- pneumosupercharger;

- puncher;

- mallet, martilyo;

- hacksaw para sa metal;

- antas;

- masilya kutsilyo;

- pala;

- panuntunan;

- roleta;

- pintura ng pintura;

- gunting.

- pananda.

Mula sa mga materyal na kailangan mong bilhin:

- buhangin at semento;

- plasticizer;

- hindi tinatagusan ng tubig (polyethylene, nadama sa bubong, hindi tinatagusan ng tubig);

- sealant;

- deep penetration primer;

- mga tornilyo sa sarili at mga plastik na dowel;

- sulok na butas na profile;

- polypropylene insulate tape;

- pinatibay na mga hibla;

- pangulay ng pigment (kung kinakailangan).

Dahil ang pagpuno ay isang maalikabok, marumi at kahit mapanganib na proseso, ang gawain ay dapat gawin sa mga bota ng goma, isang respirator, salaming de kolor at guwantes.

Ang pagtula ng isang semi-dry na sahig na screed gamit ang iyong sariling mga kamay

Ang mga sunud-sunod na tagubilin para sa paggawa ng isang semi-dry na screed ay nagsasama ng isang bilang ng mga sunud-sunod na hakbang.

Ang una ay ang paghahanda ng pundasyon, na isinasagawa tulad ng sumusunod:

- Nililinis ang ibabaw mula sa mga banyagang bagay, basura at alikabok. Pag-iinspeksyon ng base upang makilala ang mga may sira na lugar.

- Pag-aalis ng mga maluwag na fragment, pagbubukas ng mga bitak at mga liko. Ang pag-seal ng mga butas gamit ang sealant.

- Kung isinasagawa ang konstruksyon sa lupa, maingat itong siksik.

- Paggamot ng slab na may isang antiseptiko at isang malalim na panimulang pagtagos.

- Pagtula ng thermal at waterproofing. Pag-fasten sa paligid ng perimeter ng damper tape.

- Nagdadala ng mga marka, itinatakda ang antas ng zero kasama ang perimeter ng mga dingding.

Pagkatapos ang mga beacon ay naka-install:

- Sa antas ng zero, ang mga paayon na shaft ay ginawang 1 cm sa itaas ng daanan nito. Ang agwat ay kinuha na 30 cm mas mababa kaysa sa haba ng panuntunan.

- Ang mga workpiece ay pinutol mula sa sulok na butas na profile, inilapat sa mga roller at pinindot hanggang sa nakahanay sa zero level.

- Kailangan ng oras para maayos ang solusyon.

Ang susunod na hakbang ay punan ang slab:

- Paghahalo ng solusyon. Una, ang isang tuyong timpla ay ginawa, pagkatapos ang tubig ay idinagdag dito sa isang ratio na 1/5 sa dami nito.

- Materyal na supply sa base. Ang pamamaraan ay ginaganap sa isang pala o blower.Kailangan mong magsimula mula sa mga sulok, pagkatapos kasama ang perimeter, magtapos sa gitna ng silid.

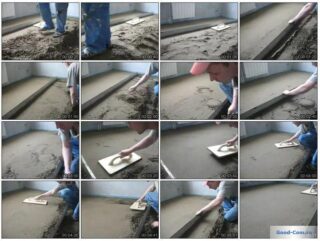

- Pag-level sa ibabaw ng patakaran at isang spatula. Ibabaw ng paggamot sa pamamagitan ng paghalo.

Sa pagtatapos ng pagbuhos, ang grouting ay isinasagawa pagkatapos ng 2 oras. Isinasagawa ito nang manu-mano o gumagamit ng teknolohiya - isang helikopter o isang gilingan na may mga espesyal na attachment. Ang kalidad ng trabaho ay kinokontrol ng antas at panuntunan. Ang pinapayagan na pagkakaiba sa taas ay 1%. Sa panahon ng pag-grouting, ang tuktok na layer ay kininis at siksik.

Ang susunod na hakbang ay upang i-cut ang mga joint extension sa mga agwat na 150-200 cm, depende sa kapal ng slab. Ang hakbang na ito ay makakatulong upang mapawi ang panloob na mga stress, maiwasan ang paglitaw ng mga rupture at bitak. Ang mga seam ay puno ng sealant, na kung saan ay flush sa ibabaw ng board.

Ang term para sa pagtula ng topcoat ay nakasalalay sa komposisyon nito. Ang mga tile ay maaaring mailagay pagkatapos ng 2 araw, linoleum - pagkatapos ng 5, at nakalamina - pagkatapos ng hindi bababa sa 21 araw. Sa oras na ito, dapat basain ang kalan tuwing 12 oras.