Dans un contexte de factures d'électricité et de chauffage en constante augmentation, les problématiques d'isolation thermique des bâtiments, des locaux et des communications deviennent de plus en plus pertinentes. Le matériau le plus populaire dans la construction industrielle et privée est la mousse de polystyrène extrudé. Les produits se distinguent par d'excellentes caractéristiques techniques et un large éventail d'applications. Il existe des modèles en vente qui ont différentes configurations, marquages et prix. Afin de ne pas se tromper dans cette variété et de choisir le bon produit, vous devez étudier toutes les caractéristiques du polystyrène extrudé, de la phase de fabrication aux options de finition après application sur la base.

Technologie de production et composition

Le polystyrène extrudé est produit par moussage de matières premières polymères chauffées, suivi d'une extrusion et d'un refroidissement. La matière première initiale est constituée de granulés de plastique polystyrène, dont les particules, sous l'influence d'un solvant et d'un catalyseur au carbone, augmentent de volume, formant une substance mousseuse. Au cours du refroidissement, la masse devient plus dense et plus visqueuse. À ce stade, il entre dans l'extrudeuse. Lors du passage dans les moules, la matière se refroidit enfin et prend sa forme définitive. Ensuite, il est découpé dans des formes spécifiées, emballé et transporté vers l'entrepôt de produits finis.

Sous sa forme finie, le polystyrène extrudé est composé à 99 % d'air. Le reste du volume est occupé par les parois des capsules, à l'intérieur desquelles il est enfermé. Contrairement à la mousse, la mousse de polystyrène extrudé est un matériau monolithique avec des cellules internes de type fermé de 0,1 à 0,2 mm. Grâce à cette composition, un certain nombre de caractéristiques isolantes sont obtenues qui ne sont pas possédées par des matériaux similaires avec une composition différente.

Marquage d'isolation

Les fabricants nationaux produisent des isolants PPS extrudés qui répondent aux normes de qualité internationales. Certains produits sont exportés vers les pays voisins. Sur cette base, la classification adoptée en Europe est utilisée pour l'étiquetage des produits.

Le matériau est indiqué par les symboles suivants :

- XPS - mousse de polystyrène extrudé;

- FR - Norme européenne ;

- T est la précision des paramètres géométriques en mm ;

- 25-45 - densité en kg / m3;

- CS est la résistance à la compression de la mousse ;

- DS (TH) - indice de dilatation thermique en% ;

- TR est la résistance à la traction.

Les fabricants Carbon, Prof, Xps et Technonikol marquent leurs produits avec des signes indiquant des caractéristiques EPG supplémentaires :

- 35 - type;

- G — surface ondulée ;

- S - bord du quartier sélectionné;

- N — épine de bord — rainure;

- 50 - épaisseur en mm.

Le marquage est appliqué sur l'emballage, certains fabricants le réalisent sur le matériau à l'aide d'une imprimante laser automatisée. Cette approche facilite le contrôle de l'exécution du travail par les travailleurs embauchés.

Formulaire de décharge

Des plastifiants sont ajoutés à l'isolation EPP, grâce auxquels le matériau acquiert diverses propriétés. Ils sont en demande dans divers secteurs d'activités de construction, vous permettant de résoudre les problèmes d'ingénierie les plus complexes.

Le consommateur peut acheter du matériel de cette forme :

- Plaques de mousse de polystyrène extrudé. Les produits sont fabriqués dans des formats carrés et rectangulaires. L'épaisseur des feuilles est de 25-150 mm.Les dimensions standard des dalles sont 600x1200 mm, 600x1250 mm, 600x2400 mm. Dans l'isolation des murs des bâtiments privés, les couches les plus populaires sont 50x100x100 cm avec un bord sélectionné. Les plaques sont utilisées pour l'isolation thermique des objets avec une surface extérieure lisse et durable. Le champ d'application s'étend à la décoration intérieure et extérieure.

- Substrats. Le matériau joue un rôle important dans l'isolation du revêtement de sol, dans l'isolation acoustique des pièces et leur protection contre l'humidité. Le substrat est produit sous forme de plaques et de rouleaux d'une largeur de 50 cm à 100 cm.Certaines marques ont une configuration en accordéon qui, une fois dépliée, forme une surface monolithique sans fissures ni joints. La densité du revêtement de sol est suffisamment élevée pour ne pas plier sous les charges verticales. Dans le même temps, le matériau présente une élasticité et une flexibilité, ce qui aide à compenser les petits défauts de la base. Le dessus rainuré permet une libre circulation de l'air, empêche l'accumulation d'humidité, la formation de moisissure et de mildiou.

- Objets décoratifs. Le matériau dense et léger a trouvé une application dans la fabrication de produits utilisés pour la finition et la finition décorative des façades des maisons, des locaux résidentiels et des bureaux, des baguettes, des plateaux, des plinthes de plafond et d'angle sont en PPP. Après montage en surface, le polystyrène est enduit d'une peinture à l'huile, acrylique ou à l'eau.

Cette utilisation généralisée du matériau est justifiée par ses propriétés uniques.

Caractéristiques du polystyrène expansé

La mousse de polystyrène extrudé présente les caractéristiques techniques suivantes :

- température de travail - de -70 à +100 degrés;

- conductivité thermique - 0,2776-0,0320 W / mS;

- densité de compression - 100-150x1000 KPa;

- perméabilité à la vapeur - 0,009-0,013 mg;

- classe d'inflammabilité - G3-G4;

- absorption d'humidité - 0,2-0,4%;

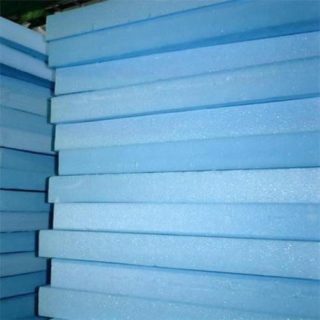

- densité - 25-45 kg / m3;

- température de fusion - 150-180 degrés.

Les indicateurs diffèrent en fonction de la marque des produits, du fabricant et de la destination du matériau. La couleur, selon les propriétés, est le gris, le bleu et le vert.

Avantages et inconvénients

Grâce à une composition chimique bien pensée, à la décision de mousser la masse et à l'extrusion utilisée au stade final de fabrication, l'isolant en polyuréthane a acquis de nombreuses caractéristiques utiles dans le domaine de la réparation et de la construction.

Les plaques et les rouleaux présentent les avantages suivants :

- Sécurité environnementale. Dans des conditions de fonctionnement normales, l'isolation elle-même n'émet pas de substances nocives pour l'homme dans l'environnement.

- Faible conductivité thermique. Cet indicateur est le meilleur parmi les analogues existants. Seule la mousse de polyuréthane projetée, qui a un prix élevé et une complexité d'application, peut être comparée à celle-ci.

- Étanche. Même dans un sol humide, un bon isolant protège de manière fiable l'objet de l'humidité.

- Force. Le matériau est résistant, il résiste à une pression élevée, conserve sa forme, ne se casse pas en cas de chute. En même temps, il est capable de rétrécir, s'adaptant aux irrégularités de la surface.

- Facilité d'installation. Pour installer l'un des types d'isolant EPSP, un ensemble standard d'outils ménagers et des compétences initiales pour les manipuler suffisent.

- Durabilité. La durée de vie nominale est de 50 ans. Cependant, les premiers échantillons, réalisés il y a 70 ans, n'ont pratiquement subi aucune modification.

- Résistant à la moisissure et au mildiou. Le matériau repousse les insectes, les oiseaux et les rongeurs.

- Faible densité. Il n'y a pas de charge supplémentaire sur les structures de support et la nécessité de renforcer la fondation.

- Coût abordable. Les personnes disposant de fonds limités peuvent se permettre d'acheter ce matériel.

Le polystyrène a aussi des faiblesses. Il se dégrade lorsqu'il est exposé aux rayons ultraviolets et au contact d'adhésifs à base d'acétone.

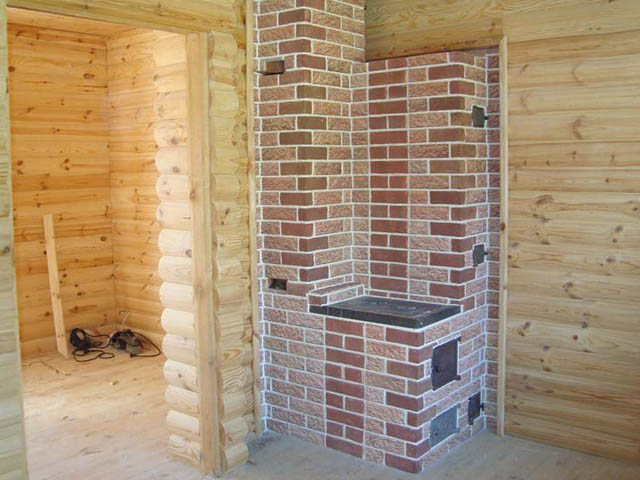

Lorsqu'il est chauffé au-dessus de 80 degrés, le polymère commence à libérer des substances nocives.Le plastique est inflammable, l'inflammation s'accompagne de la formation d'une épaisse fumée toxique. Il est préférable de l'utiliser comme appareil de chauffage à l'extérieur des bâtiments.

Applications

En raison de ses nombreux avantages, le polyéthylène extrudé peut être utilisé dans différentes conditions climatiques.

Le matériau est utilisé dans de tels domaines d'activités de construction:

- Isolation des bâtiments résidentiels et des ouvrages d'art. Il est utilisé pour aménager les fondations, les zones aveugles, le sol, les murs, les plafonds, la mansarde et les revêtements de grenier.

- Isolation thermique des utilités extérieures et souterraines. Le PPE est excellent pour la protection contre le froid des systèmes de plomberie, d'assainissement et de chauffage.

- Travaux préparatoires à l'aménagement des routes, places et pistes.

- Décoration de bâtiments et de structures. Les produits polymères sont utilisés pour les travaux de finition dans la réparation et l'installation de décoration intérieure, de structures suspendues et tendues, de décoration d'ouvertures de fenêtres et de portes.

- Remplissage interne de l'équipement de refroidissement. Le matériau en mousse est demandé pour la fabrication de réfrigérateurs, de réfrigérateurs, de congélateurs et de chambres. À l'échelle industrielle, le polymère est utilisé pour l'isolation thermique des entrepôts et des installations de stockage.

Par rapport aux analogues, selon le critère de prix et de qualité, le PPP est considéré comme la meilleure isolation universelle.

Méthodes d'installation

Il existe les méthodes suivantes de montage de la mousse de polystyrène extrudé :

- Plâtrage. Il est utilisé dans les travaux extérieurs lors de l'aménagement des façades. L'essence de la méthode est que les plaques sont d'abord collées puis clouées à la base. Ensuite, la surface est renforcée avec un treillis en plastique, plâtré, recouvert de peinture, de vernis ou d'un autre revêtement protecteur.

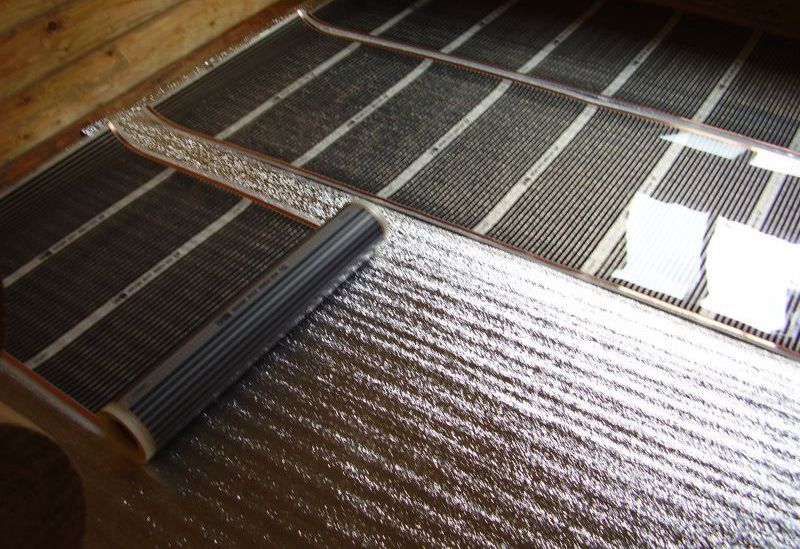

- Fil de fer. Utilisé dans la réparation des planchers et des plafonds. Les plaques sont posées dans un cadre en planches, les fissures sont scellées avec de la mousse de polyuréthane. Au-dessus du lattage, un revêtement de finition est posé sous forme de planches ou de panneaux.

- Couche intermédiaire. Le matériau en rouleau ou en dalle est posé sur une dalle de béton ou un sous-plancher constitué de planches épaisses. Dans ce cas, l'intercalaire est collé à la base afin d'éviter tout déplacement lors de la pose.

Lorsqu'il est situé sous terre, le matériau n'a pas besoin de protection supplémentaire, s'il n'y a pas de risque d'impact mécanique. Lors de travaux à l'extérieur, une protection contre les rayons ultraviolets et les chocs est requise.