Pour qu'un système de chauffage soit fiable et économe en énergie, il ne suffit pas de réaliser une conception et une installation de haute qualité. Il est important d'effectuer à temps et correctement les travaux de mise en service, qui comprennent les tests de pression du système de chauffage et son rinçage. La procédure de contrôle technique obligatoire est effectuée à la fin de l'installation d'un nouveau système de chauffage, au début de la saison de chauffage et après les travaux de réparation. Dans les immeubles à appartements, ces travaux sont effectués par des organisations compétentes. Dans une maison privée, les performances du système de chauffage peuvent être vérifiées de manière indépendante. Cela nécessitera un équipement spécial et une connaissance des exigences des réglementations régissant la pression maximale du système et l'intervalle de temps pour tester les différents réseaux de chauffage.

Caractéristiques du test

L'essai de pression des tuyaux de chauffage est la dernière étape après l'installation d'un nouveau système ou la réparation d'un système existant avant de signer un acte de travail effectué.

La procédure consiste à tester en pompant de l'air ou du liquide dans des tuyaux à une pression standard, qui dépasse de plusieurs fois la pression de service. Pour une maison privée, un contrôle est effectué de cette manière :

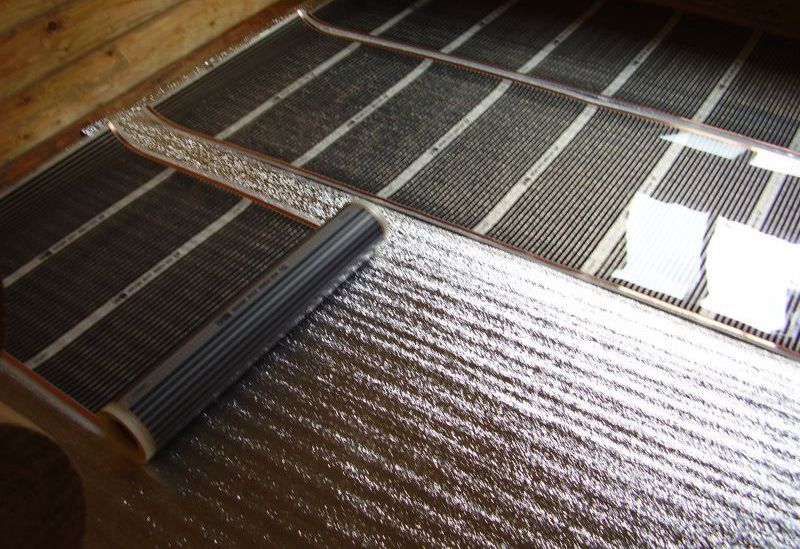

- contours de chauffage par le sol;

- radiateurs de chauffage;

- collectionneurs;

- ferrures de verrouillage;

- points de connexion des tuyaux à l'équipement;

- pompes de circulation;

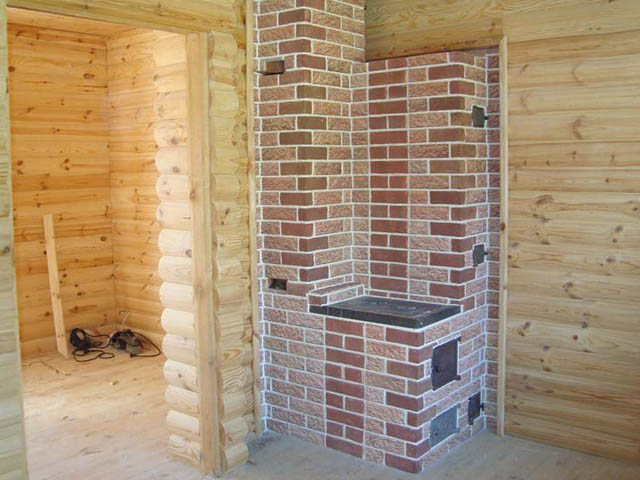

- chaudières;

- chaudières.

Ce test démontre clairement la qualité du matériau utilisé et montre si les équipements et tuyaux sélectionnés peuvent résister à des pressions élevées tout en maintenant l'étanchéité aux points de raccordement. Avec un résultat de test positif, le chauffage peut être démarré en mode normal sans crainte d'urgence.

Selon les règles, le sertissage du système de chauffage s'effectue à une température extérieure positive. À l'intérieur, la température de l'air ne doit pas être inférieure à 5 degrés. À des températures négatives, les tests de pression ne sont effectués qu'en cas d'urgence.

Exigences SNiP 41-01-2003

Les exigences de ce document réglementaire précisent que les essais hydrauliques à l'intérieur des locaux doivent être effectués dans des conditions de température d'air positive. Les systèmes d'eau doivent résister à une pression d'au moins 0,6 MPa, sans effondrement et sans perte d'étanchéité.

Pendant les activités d'essai, la pression ne doit pas dépasser la valeur limite établie pour la canalisation, les raccords et les appareils de chauffage.

Lors des tests de pression hydraulique, de l'eau est pompée dans la canalisation et, à l'aide d'un équipement spécial, une pression hydraulique est créée qui dépasse l'indicateur standard de 1,5 à 2 fois. Dans cet état, le système est laissé le temps requis, pendant lequel une surveillance est effectuée afin de détecter les fuites. Lors de la vérification des tuyaux en plastique, ils maintiennent d'abord la pression de service pendant 2 heures et la troisième heure, la pression est augmentée de 30%.

L'indicateur de pression maximale lors des essais de pression hydraulique du système de chauffage et des radiateurs est de 10 bar, à condition que les éléments testés soient initialement conçus pour cette pression.

Exigences SNiP 3.05.01–85

Les exigences de ce document réglementaire indiquent que l'essai de pression de l'unité de chauffage du système de chauffage de l'eau est effectué à l'aide de la méthode hydraulique, en augmentant la pression de 1,5 fois la valeur de fonctionnement. Dans les 5 minutes, la zone testée doit résister à une telle pression sans compromettre l'intégrité et la formation de fuites - cela signifie qu'elle a réussi le test et est prête pour un fonctionnement normal.

Conditions de réalisation des tests de pression

Le test de pression de chauffage a été réalisé correctement et intégralement, si toutes les conditions étaient réunies lors de sa réalisation :

- Pendant les tests, il est interdit d'effectuer d'autres travaux sur l'objet.

- Si le système de chauffage et les radiateurs sont testés sous pression par une entreprise spécialisée, ils doivent procéder selon le plan convenu par l'ingénieur en chef. L'instruction doit contenir des informations sur les travaux à venir, leur séquence et l'équipement utilisé.

- La présence d'autres personnes, à l'exception des spécialistes effectuant des tests dans l'installation, sa mise en marche et son arrêt, n'est pas autorisée.

- Si des travaux sont effectués simultanément avec des tests sur des objets adjacents, il est important d'assurer la sécurité de leurs performances.

Une évaluation visuelle du fonctionnement des appareils de chauffage en cours de vérification ne doit être effectuée que dans des conditions de pression de fonctionnement. A la fin des travaux, un acte est établi confirmant l'étanchéité du système de chauffage.

Types de tests et leur durée

Le test d'étanchéité de l'unité de chauffage est effectué dans les situations suivantes :

- Dans une maison privée, le contrôle initial du système est effectué au stade de la préparation de la maison pour la mise en service. Le diagnostic de la canalisation dans les rainures et les contours du sol chaud est effectué avant de sceller et de couler la chape. Lorsque le mortier est complètement sec, il est recommandé d'effectuer des tests hydrauliques supplémentaires pour identifier et éliminer les fuites éventuelles avant de poser le matériau de finition coûteux.

- Pour préparer le réseau de distribution de chaleur à une mise en marche non programmée, un test hydraulique périodique est effectué une fois par an après la fin de la saison de chauffage. De plus, le contrôle est effectué immédiatement avant le début de la saison de chauffage à des températures ambiantes positives.

- Des contrôles extraordinaires uniques de la résistance et de l'étanchéité du système suivent immédiatement après la fin des mesures de réparation planifiées et imprévues.

Toutes les mesures ci-dessus sont de nature diagnostique et permettent de déterminer en temps opportun les dysfonctionnements du système de chauffage entraînant son arrêt et sa réparation.

Processus de sertissage

La pression utilisée dans le système de chauffage est choisie en fonction de son objectif et du type d'équipement. Pour sertir les nœuds d'entrée, une pression de 16 atm est utilisée, pour le système de chauffage d'un immeuble à plusieurs étages - 10 atm, pour une maison privée - 2-6 atm.

Lors des essais de pression, la détérioration du bâtiment et du système de chauffage doit être prise en compte. Dans les nouveaux bâtiments, le contrôle est effectué avec un excès de pression de 1,5 à 2 fois et dans les maisons délabrées pas plus de 1,5. Si les radiateurs sont en fonte, lors de l'essai, la pression ne peut pas dépasser la limite de 6 atm. Pour les convecteurs, cette valeur est de 10 atm.

Le critère décisif lors du choix d'une pression dans le processus de vérification du système sont les paramètres reflétés dans le passeport technique de l'équipement. La partie "la plus faible" du système est prise comme point de référence.

Séquence de travail

Le pressage s'effectue selon un algorithme unique, qui se présente comme suit :

- Si des travaux sont effectués dans une maison privée avec chauffage autonome, la chaudière est éteinte. La section du système de chauffage à contrôler est éteinte.

- Égoutter l'eau.

- Le pipeline est rempli d'eau dont la température ne dépasse pas 45 degrés. Pendant le remplissage, l'air est évacué du système.

- Un équipement spécial est connecté au système - un opérateur de pression de chauffage, à l'aide duquel la pression est pompée jusqu'à l'indicateur de fonctionnement. Dans le même temps, une inspection visuelle de la zone contrôlée est effectuée.

- Augmentez progressivement la pression jusqu'à la valeur spécifiée dans le plan de test. Effectuez une inspection visuelle du système pour détecter les fuites et les dommages.

- La valeur résultante est enregistrée pendant 10 minutes à l'aide d'un manomètre. Les lectures sont enregistrées. S'il reste inchangé, le système est scellé et prêt à l'emploi.

La méthode d'essai pneumatique est utilisée si la méthode hydraulique ne peut pas être utilisée. Par exemple, à des températures inférieures à zéro. Lors de la détection d'une violation de l'étanchéité du pipeline, les lectures du manomètre servent de guide. Les fuites potentielles sont identifiées en les traitant avec de l'eau savonneuse.

Pression d'essai admissible

Selon les documents réglementaires, la pression lors des tests d'étanchéité des équipements de chauffage doit être :

- pour les systèmes d'alimentation en eau chaude et de chauffage avec chauffe-eau - 10 atm;

- avec chauffage par convecteur - 10 atm;

- pour radiateurs en fonte et en acier - 6 atm.

Ce qui suit indique que l'équipement a réussi les tests :

- lors des tests, aucune buée n'a été constatée sur les équipements de chauffage - chaudières, tuyaux, radiateurs, vannes et joints ;

- en 5 minutes, la pression à l'intérieur du circuit n'a pas baissé de plus de 0,2 bar ;

- en 10 minutes dans un système d'alimentation en eau chaude constitué de tuyaux métalliques, la perte de charge n'a pas dépassé 0,5 bar;

- si les tuyaux sont en plastique, il est normal que la pression chute à 0,6 bar pendant les 30 premières minutes, et à 0,2 bar pendant les 2 heures suivantes ;

- lors des essais d'air sur le chauffage à la vapeur, la pression ne doit pas chuter de plus de 0,1 bar au cours des 5 premières minutes.

Lors du test du système ECS, 5 atm peuvent être ajoutés à la pression de fonctionnement. Lors du choix d'une pression dépassant l'indicateur de travail, les données du passeport de l'équipement sont prises en compte.

Types de pompes d'essai

Les activités de test sont effectuées à l'aide de pompes à pression manuelles ou électriques.

Les modèles manuels sont équipés de dispositifs de contrôle de la pression, d'une vanne pour couper l'arrivée d'eau et d'une vanne d'arrêt pour évacuer l'eau d'une cuvette rectangulaire. Une pompe à piston est utilisée pour pomper de l'eau sous pression. Le principal inconvénient de l'équipement portatif est la faible vitesse de pompage et la pénibilité du processus.

Le meilleur choix serait l'équipement électrique. Son avantage réside dans la grande vitesse de remplissage des circuits et dans l'arrêt automatique lorsque la pression requise est atteinte.