Le revêtement de sol stratifié nécessite une préparation du support. En plus du nivellement du béton ou d'un autre matériau, vous devez penser au type d'isolant et à la création d'une barrière contre l'humidité, ce qui peut endommager la planche de bois de finition. Le polystyrène expansé sous le stratifié résout ces deux problèmes et, en plus, est une sorte d'amortisseur, réduisant la charge sur le revêtement lors de la marche.

- Quels types de polymère sont

- Produit polymère non pressurisé

- Mousse de polystyrène pressée

- Matériau extrudé

- Production de feuilles de polymère extrudé

- Types de sous-couches pour revêtements de sol

- matériau de 2 mm

- Substrat en trois millimètres

- Isolation de cinq millimètres

- Technique de pose

- Comment choisir un fabricant

Quels types de polymère sont

A l'échelle industrielle, il existe trois technologies principales pour la fabrication de feuilles de mousse avec un produit aux performances différentes :

- méthode de production de forme non pressurisée;

- utilisation d'équipements de pressage spéciaux;

- matériau de réception dans l'installation de l'extrudeuse.

Toutes les méthodes vous permettent d'obtenir un produit de haute qualité conçu pour remplir certaines tâches d'isolation thermique.

Produit polymère non pressurisé

Sous pression sans pression signifie polystyrène expansé, constitué de granulés de même diamètre, étroitement liés les uns aux autres sous l'influence d'un processus thermique. La densité de la structure détermine la résistance du produit et varie de 50 à 15 kg par mètre cube. Le produit est marqué de l'abréviation PSB avec des chiffres à la fin indiquant la dureté. Le produit peut être utilisé comme isolant pour les murs et les toits des bâtiments, divers conteneurs métalliques et comme mousse de polystyrène pour les sols stratifiés.

Le plastique de haute qualité est facile à distinguer du plastique de mauvaise qualité en cassant la feuille et en vérifiant le diamètre des grains - des grains de différentes tailles indiquent un faux.

Mousse de polystyrène pressée

Le PS est un produit fabriqué sur un équipement de pressage par compactage de matières premières de qualité latex à l'aide d'agents gonflants. La structure d'un tel plastique est constituée de cellules fermées. Les principales caractéristiques de la structure polymère:

- manque de conductivité électrique;

- faible absorption d'eau;

- rétention de chaleur;

- bloquer le passage des ondes sonores;

- inaptitude au développement de la flore pathogène.

La structure polymère de la presse peut être utilisée dans l'ingénierie radio, car elle est transparente pour le passage des ondes radio.

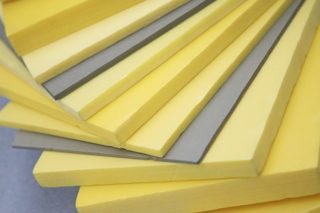

Matériau extrudé

Dans la fabrication d'une structure polymère extrudée (EPS), la matière première est fondue dans une extrudeuse puis versée dans un moule. La masse durcie a des cellules uniformes et est presque complètement étanche. De plus, les performances en termes de contraintes mécaniques sont bien supérieures à celles de tout autre polymère similaire. Le produit peut être utilisé à toutes fins d'isolation, y compris comme substrat pour un stratifié de mousse de polystyrène.

Il existe des grades de PSE résistants au feu avec l'ajout de produits ignifuges à la structure.

Production de feuilles de polymère extrudé

Le processus d'obtention d'une feuille de support en polystyrène passe par les étapes technologiques suivantes :

- Mélange de granulés avec colorant, enlumineur et ignifugeants (si nécessaire).

- Les granulés sont soumis à un moussage, suivi d'un vieillissement pendant un certain temps.

- La matière première est placée dans une extrudeuse, où elle est chauffée et frittée.

- À travers la buse de la boîte chauffante, la masse visqueuse est acheminée vers un dispositif de traction spécial.

- La bande résultante est soumise à un refroidissement dans des conditions naturelles ou de force.

- Ceci est suivi par le processus de stabilisation et de meulage de la surface.

- Dans la dernière étape, la mousse de polystyrène expansé pour le support est découpée en feuilles et emballée.

La qualité du matériau obtenu dépend de la quantité et du type d'additifs qui sont ajoutés à la composition principale lors de la première étape du processus technologique.

Types de sous-couches pour revêtements de sol

Toutes les plaques de polystyrène ne conviennent pas comme isolant sous le stratifié. Il existe plusieurs types de ce produit spécialement conçus à cet effet. Leur différence entre eux réside dans les caractéristiques opérationnelles et dans l'épaisseur de la couche de travail. Les extrémités des joints sont droites et avec des rainures spéciales obtenues par fraisage. De cette façon, les bords traités vous permettent de combiner étroitement les joints, en évitant les espaces.

En vente, vous pouvez trouver du plastique sous forme de rouleaux ou de feuilles simples.

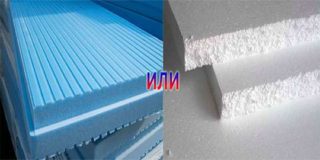

matériau de 2 mm

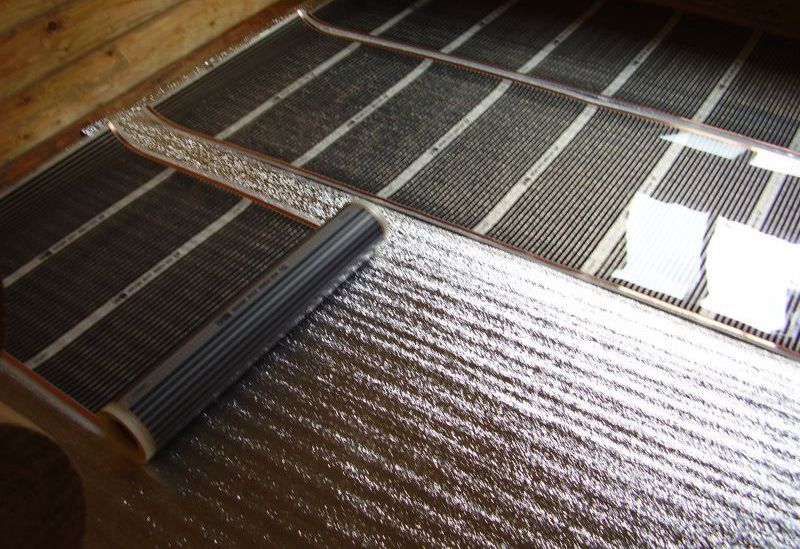

Un substrat en mousse de polystyrène de ce type a une densité de l'ordre de 40 kilogrammes par mètre cube. Il est permis d'utiliser une telle épaisseur dans le système de chauffage par le sol, à condition que les feuilles aient une perforation spéciale pour la pénétration sans entrave de l'air chaud à la surface du sol. L'inconvénient du matériau est l'impossibilité de niveler la base sous le stratifié en raison de sa faible épaisseur, qui doit être compensée par une préparation plus poussée de la chape en béton.

Substrat en trois millimètres

En termes de performances, le polymère a un niveau de densité et de durabilité plus élevé. Il est capable de supporter une charge de 45 kilogrammes par mètre cube. Les spécialistes de l'installation notent la capacité supérieure du matériau à niveler les sous-planchers inégaux. Sur le marché, on trouve un substrat en mousse de polystyrène de trois millimètres en version rouleau et sous forme d'accordéon en feuilles.

Isolation de cinq millimètres

La feuille de mousse de polystyrène au sol pour un stratifié de 5 mm a des indicateurs d'isolation thermique plus élevés qu'un 3 mm similaire, d'environ 2%. De plus, il est capable de lisser efficacement les petites irrégularités du béton et d'autres supports.

Afin d'éviter l'accumulation d'humidité directement sous l'isolant, il est recommandé de pré-recouvrir la chape de béton d'une couche de pare-vapeur.

Technique de pose

La condition principale pour organiser le substrat est que le joint entre les feuilles ou les rouleaux de polymère ne coïncide pas avec le joint des planches de stratifié ou de parquet. Ceci est réalisé en posant l'isolant à un angle d'environ 45 degrés par rapport au revêtement de finition. Le reste de la technologie se résume aux étapes suivantes :

- La saleté et les fines particules de débris sont retirées de la surface du béton.

- La chape est recouverte d'une couche de pare-vapeur.

- La structure polymère est posée en damier.

Afin de ne pas piétiner la surface, vous pouvez poser l'isolant en plusieurs parties sur la largeur de deux bandes de la planche.

Comment choisir un fabricant

Un substrat en mousse de polystyrène de haute qualité pour les travaux d'amélioration de la surface du sol peut être sélectionné en fonction des considérations suivantes :

- Le fabricant de polymères doit être bien connu des consommateurs.

- Une large gamme de produits, plusieurs grades de structure polymère d'extrusion, doit être présentée sur le marché sous une marque spécifique.

- Sur demande, pour chaque type de produit, un directeur d'usine ou un revendeur est tenu de fournir un certificat de conformité et un ensemble complet de documents.

En fin de compte, en plus de hautes performances, l'isolation doit être sans danger pour la santé humaine.