Les caractéristiques de performance du revêtement de sol, qui retiennent bien la chaleur et résistent aux contraintes mécaniques, dépendent de la préparation de la base du sol chaud. Pour sa formation, une chape en ciment est utilisée, comprenant des matériaux isolants et des additifs de renforcement. Avant de choisir un revêtement d'isolation thermique adapté, vous devrez vous familiariser avec leurs caractéristiques.

Matériaux de substrat

Lors de l'aménagement de la base d'un plancher d'eau, les constructeurs expérimentés agissent comme suit :

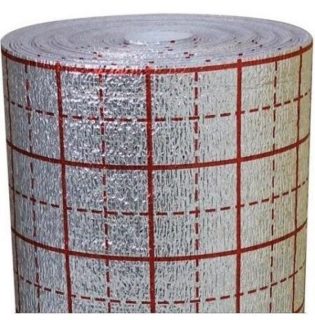

- Un substrat spécial en mousse de polystyrène extrudé est posé sur la base rugueuse.

- Un film de lavsan (pare-vapeur) est monté dessus.

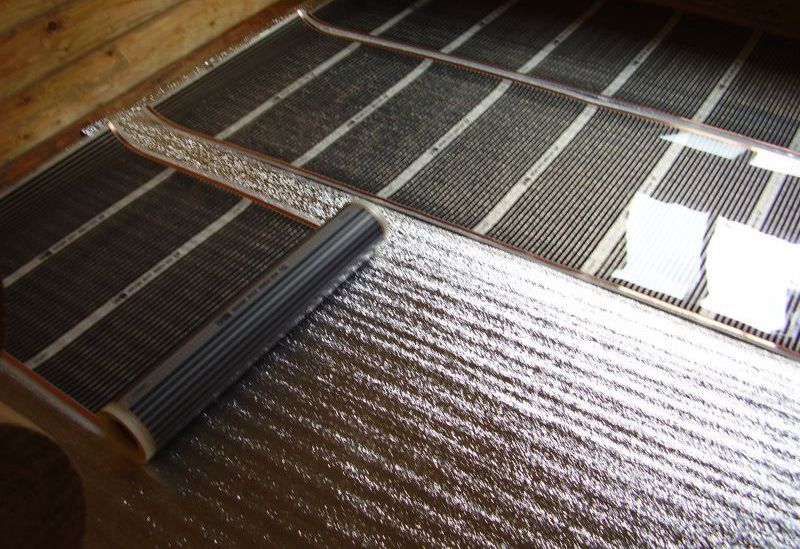

- Il est fermé par une couche de papier d'aluminium.

Le dernier des composants répertoriés est nécessaire pour une répartition uniforme de la chaleur dans tout le sol de l'appartement.

Un bon substitut à un tel substrat est le polyéthylène expansé ou extrudé, qui n'est pas inférieur dans ses caractéristiques au polystyrène expansé. Les caractéristiques distinctives de ce dernier incluent une conductivité thermique très faible, dans laquelle il est juste derrière les revêtements en laine minérale. La chape pour sols chauffés à l'eau au-dessus de la couche isolante se transforme en un monolithe chauffant d'une grande surface.

Étant donné que le polystyrène expansé, comme le polyéthylène, peut supporter un chauffage jusqu'à 900 degrés, les conduites d'eau sont posées directement sur la base du sol sans endommager le matériau isolant. Dans la fabrication de chauffage par le sol sur des planchers interpanneaux, des plaques de mousse de polystyrène d'une épaisseur d'environ 20-30 mm sont utilisées. Aux premiers étages des bâtiments situés directement au-dessus des fondations, il est permis d'utiliser de la mousse comme base. Cela nécessitera des plaques d'une épaisseur d'au moins 100 mm. Autres matériaux qui, selon SNiP, sont autorisés à être utilisés comme substrat :

- revêtements en liège légers et durables;

- plaques de laine minérale (nattes);

- Panneau de fibres de bois;

- penofol ou penoplex.

Le choix d'un matériau spécifique est déterminé par l'état actuel du sous-plancher et le type de revêtement de sol à poser dessus.

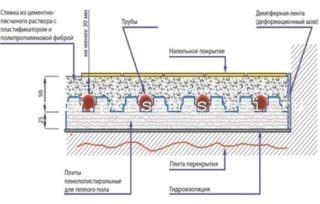

Le but du ruban amortisseur et des joints de dilatation

Une isolation autour du périmètre de la pièce (ruban amortisseur) est nécessaire pour compenser la dilatation thermique de la masse de béton et réduire les pertes de chaleur à travers les murs. L'épaisseur de la couche de protection à cet endroit, selon les normes, est d'au moins 5 mm et correspond à la hauteur du remplissage de la chape. Ce dernier est en mousse de polyuréthane non hygroscopique, le long de laquelle une protection est réalisée sous forme de joints de dilatation. L'utilisation d'isolant le long des murs de la maison est considérée comme obligatoire, tandis que le joint de dilatation n'est appliqué que dans les cas suivants:

- la superficie totale de la pièce dépasse 35-40 m2;

- la longueur de ses côtés est supérieure à 8 mètres;

- les dimensions géométriques de la pièce satisfont au rapport a / b> 1/2, où « a » et « b » sont les longueurs des murs adjacents.

La pièce est divisée en petites sections, après quoi des joints de dilatation supplémentaires sont réalisés sur chacune d'elles. La disposition des tuyaux du circuit de chauffage est calculée de manière à ce que leur nombre par joint soit minimal. L'option est considérée comme optimale lorsque seuls deux threads la traversent (direct et inverse).Il est également important que le tuyau soit posé à travers le joint avec un léger coude et placé à l'intérieur de l'ondulation d'au moins 30 centimètres de long.

Mortier de chape

Lors de la préparation d'une solution de chape, il est important de bien mélanger les composants pris dans certaines proportions. À ces fins, les composants suivants sont traditionnellement utilisés :

- composition du ciment;

- sable de construction;

- l'eau.

L'inconvénient des mélanges de ciment est la tendance au retrait, qui est déjà prise en compte au stade de la préparation de la composition de travail. Si la solution n'est pas très bien mélangée et est ensuite appliquée en couche mince, la surface sera très probablement recouverte de microfissures. Pour éviter cela, les experts recommandent de poser un treillis d'armature dans le corps de la chape. De plus, il est permis d'inclure des composants de renforcement spéciaux dans la solution.

Le ciment est la base du revêtement, qui est responsable de la résistance et des caractéristiques spécifiques de la coulée. Le deuxième composant est du sable soigneusement lavé et séché, qui est un agrégat fin. Lors du choix de la bonne proportion, les caractéristiques des pièces où les travaux de finition sont effectués sont prises en compte.

Si l'on suppose que le sol sera utilisé de manière très intensive, pour la préparation du mélange, une proportion de ciment est choisie, ce qui correspond à trois parties de sable. Ce rapport est bien adapté à la préparation d'un revêtement protecteur durable et fiable.

Épaisseur de protection

L'épaisseur de la chape pour un sol chauffé à l'eau joue un rôle décisif dans la formation d'un revêtement protecteur fiable à partir de la solution. L'efficacité de la chaudière dépend de la sélection correcte de ce paramètre. Avec une couche relativement mince, la consommation de carburant est réduite, mais en revanche, le transfert de chaleur du circuit n'est pas très élevé. De ce fait, le chauffage est inégal, ce qui entraîne la destruction progressive du revêtement protecteur.

La couche épaisse absorbe la majeure partie de la chaleur générée, réduisant considérablement l'efficacité du système et augmentant les coûts énergétiques. L'épaisseur optimale de la chape pour les sols à eau chaude est choisie en fonction de facteurs externes :

- type de base rugueuse - sol en béton, sol en bois ou simplement sol;

- régime de température établi;

- la hauteur estimée des plafonds ;

- la valeur de la pente de la base d'un plancher en bois ou autre ;

- l'épaisseur des tuyaux à installer;

- type de solutions utilisées.

La configuration de la pièce elle-même est également prise en compte.

Compte tenu de ces facteurs, les experts distinguent 3 types de chapes: le minimum - 2 cm, formé à l'aide de mélanges de nivellement (sans armature), ainsi que l'épaisseur optimale d'environ 5 à 7 cm et le maximum - jusqu'à 17 cm.

Selon SNiP, pour le premier type, le paramètre caractéristique peut être augmenté à 30 mm si un treillis d'armature est posé sous les tuyaux. L'option maximale est utilisée dans des cas exceptionnels lorsque le sous-plancher est très inégal (dans un garage de la capitale, par exemple).

Types de chapes

En fonction de la qualité du mélange fini utilisé dans la disposition du revêtement, la chape à équiper peut être :

- sec;

- type semi-sec;

- mouiller.

Pour la disposition d'un revêtement de protection de type humide, un mortier de ciment est utilisé avec l'ajout obligatoire d'une petite quantité de sable. C'est le moyen le plus simple d'organiser une chape dans une maison privée, qui ne nécessite pas le professionnalisme de l'interprète. Le mortier est mélangé dans un récipient approprié à l'aide d'un perforateur, ce qui élimine le besoin d'une bétonnière.

Si des fonds sont disponibles, vous pouvez acheter non pas des composants individuels du mélange, mais une solution sèche prête à l'emploi. Il contient les proportions nécessaires à l'avance pour tous les composants et additifs. Pour la cuisson, il suffit d'y verser de l'eau et de bien mélanger.L'avantage incontestable d'une telle chape est sa faible épaisseur, qui ne réduit pas le volume utile de la pièce équipée.

La composition de travail d'un type de chape semi-sèche est similaire à son analogue "humide" (ciment, sable de carrière ou de construction et un plastifiant). Une légère différence réside dans la proportion dans laquelle la composition sèche et le liquide sont prélevés - seul un tiers de l'eau est contenu. Faire une chape semi-sèche n'est pas du tout facile, car dans ce cas une bétonnière est nécessaire - il est très difficile de préparer une telle composition avec les mains, et parfois même impossible. Pour son agencement de haute qualité, vous avez également besoin d'un vibrateur.

Vous devez acheter un mélange semi-sec prêt à l'emploi, car il est très difficile de deviner par vous-même les bonnes proportions. Une telle chape doit être complètement abandonnée si un travail manuel est prévu.

Lors du choix d'une option "sèche", il est important de se rappeler que des composants en vrac tels que l'argile expansée sont utilisés pour sa mise en œuvre. Les avantages de cette méthode incluent la disponibilité des matériaux et leur faible coût. La simplicité d'agencement de la chape vous permet de la réaliser vous-même.

Cette technologie présente des inconvénients, qui se traduisent par deux inconvénients importants :

- lors de la préparation, une couche protectrice épaisse est obtenue, atteignant 8-12 cm, cette méthode ne peut donc pas être utilisée dans les pièces à plafond bas;

- faible conductivité thermique du matériau de départ.

La décision finale sur le choix de l'une des options est prise par l'entrepreneur lui-même, en tenant compte de la taille et des caractéristiques de la structure.

Technologie de remplissage

Les opérations d'agencement du substrat sont considérées sur l'exemple de la version humide. Séquençage :

- La base du sol est nettoyée des débris accumulés, après quoi ils procèdent à la mise en place de l'imperméabilisation.

- Sur le sol en béton, un film plastique est recouvert de morceaux qui se chevauchent et enroulé sur le plan du mur de 11 à 15 cm.

- Un ruban amortisseur est fixé le long du périmètre au moyen d'une agrafeuse de construction (colle PVA).

- S'il y a une pente clairement visible, l'épaisseur de chape nécessaire pour le nivellement est déterminée.

- Un substrat calorifuge de l'épaisseur requise est monté sur le film et un treillis de renforcement est posé dessus.

- Les éléments chauffants au sol sont posés selon le schéma sélectionné.

- Passez à la préparation de la solution.

- À la fin des travaux d'installation, la chape elle-même est coulée.

Au cours des deux semaines suivantes, la surface est coulée avec de l'eau propre, puis recouverte d'un film protecteur en polyéthylène. Une fois le plan de travail complètement sec, un revêtement décoratif de tout type (stratifié, par exemple) est posé sur la base. Dans les bureaux, des carreaux de céramique ou des matériaux similaires sont utilisés à cet effet.

Le papier d'aluminium sous la chape est un divorce pour les commerçants.