Un cop decidit el projecte de la casa, el promotor procedeix a l'elecció del material de construcció per a la construcció de murs. Els blocs de poliestirè s’han utilitzat recentment activament en construccions de poca alçada, tot i que han estat al mercat des de fa més de dues dècades. El motiu és el conservadorisme de la indústria i la desconfiança de l’escuma que s’utilitza com a farciment. Treballar amb materials de construcció implica conèixer les seves característiques i regles d’ús.

Què és el formigó de poliestirè

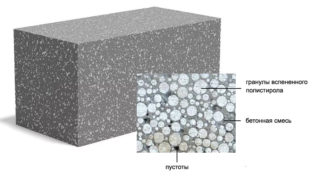

El material de construcció considerat pertany a una classe de formigó especialment lleugera amb una estructura porosa, feta sobre un aglutinant de ciment i un farciment de grànuls de poliestirè expandit.

Depenent del grau de resistència, la relació dels components canvia. La sorra de riu o el quars rentat de les pedreres s’introdueix en la composició de productes per a la maçoneria de parets de càrrega.

Àmbit d'aplicació

Els productes han de complir la norma GOST R 51263-2012. “Formigó de poliestirè. Condicions tècniques ".

El document defineix les característiques tècniques i els mètodes d’ús de productes monolítics o prefabricats.

Principals direccions d'ús:

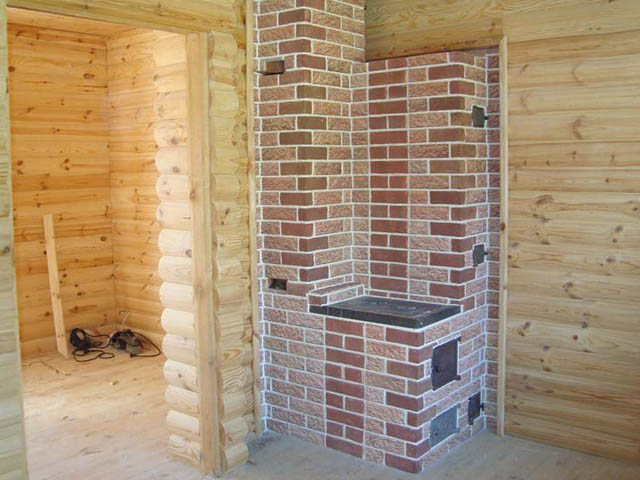

- erecció de murs de càrrega en construccions de poca alçada;

- aïllament de parets exteriors;

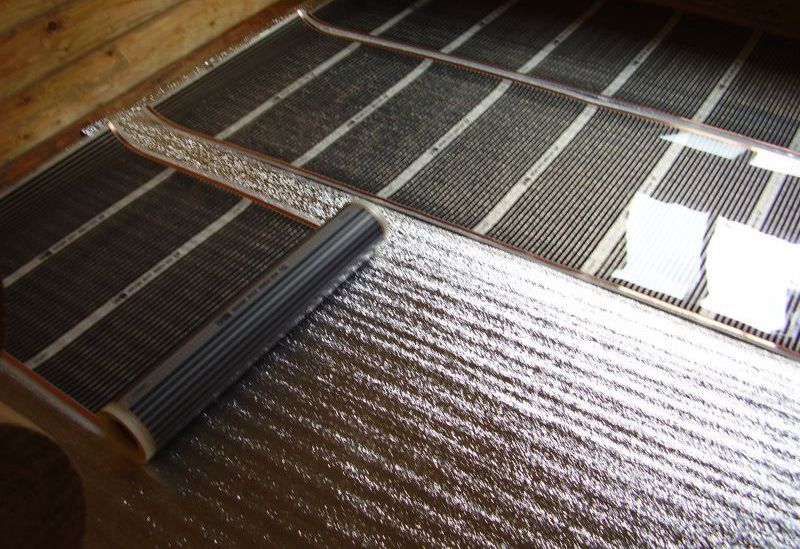

- aïllament tèrmic de terres i sostres amb plaques o omplint la regla;

- producció de llindes per a obertures de portes i finestres;

- construcció de mampares interiors.

A l’hora de construir parets, s’ha de tenir en compte la resistència dels blocs.

Propietats del material

Paràmetres tècnics dels productes acabats:

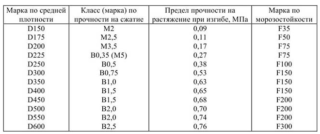

- grau de densitat: de D150 a D600;

- classe de resistència a la compressió: de M2 a B2.5;

- grau de resistència a les gelades - F35 - F300;

- coeficient de conductivitat tèrmica: 0,052-0,14 W / (m * oC).

Els blocs arriben a la seva màxima força 28 dies després de la producció.

Propietats i desavantatges positius

Vint anys d’experiència en l’ús han demostrat les qualitats positives dels blocs de plàstic:

- reducció dels costos de calefacció a causa de la baixa conductivitat tèrmica;

- seguretat contra incendis;

- capacitat insonoritzadora;

- compatibilitat amb el medi ambient;

- el material no es podreix i no suporta la propagació de fongs;

- els blocs de parament no requereixen acabat;

- alta velocitat constructiva a causa de les grans peces prefabricades.

Les deficiències revelades del formigó de poliestirè s’associen principalment a una selecció incorrecta de materials de construcció basada en la resistència: les parets no suporten la càrrega, es retreuen i apareixen esquerdes. Els mateixos problemes són inherents a una tecnologia de fabricació incorrecta.

Els blocs són susceptibles a la destrucció amb freqüents cicles de congelació-desgel.

Per subjectar estructures pesades a les parets, és necessari utilitzar maquinari especialitzat.

Varietats de formigó de poliestirè

El resultat positiu de la construcció i la durabilitat de l’edifici depenen directament de l’elecció correcta dels materials.

GOST identifica quatre tipus de productes.

Aïllant tèrmic el formigó de poliestirè es produeix amb una densitat mitjana de D150 - D225 i una resistència a la compressió d'almenys M2. Les plaques s’utilitzen per aïllar parets portants, sostres sobre vies d’accés fredes i soterranis. El formigó de poliestirè líquid s’aboca en forma de solera als terres.

Aïllant tèrmicament i estructuralment la varietat ha de ser D250 –D350 en termes de densitat i correspondre a la classe de resistència a la compressió d'almenys B0,5. Es fan servir blocs, llindes, elements addicionals per aïllar parets portants o construir estructures no portants. Les llindes aèries estan foses de formigó de poliestirè.

De elements de buit creuat construeixen encofrats permanents, que s’omplen de formigó armat, obtenint murs monolítics.

Estructural i aïllant tèrmicament el formigó es produeix amb una densitat de D400 - D600 i una resistència a la compressió d'almenys B1.5. Se’n fabriquen blocs per a parets portants d’edificis d’un o dos pisos, que s’utilitzen per a la fabricació de llindes.

Dimensions dels productes acabats

GOST no estableix les dimensions geomètriques exactes dels productes de formigó de poliestirè per als fabricants.

Les mides recomanades pel document es recullen a la taula.

| Tipus de Producte | Longitud, mm | Amplada, mm | Alçada / gruix mm |

| Lloses de formigó de poliestirè | 1000–2000 | 500–600 | 50–200 |

| Blocs de paret ordinaris | 590–1200 | 250–400 | 295–400 |

| Elements addicionals | 145–1200 | 250–400 | 60–200 |

| Llindes de formigó de poliestirè | 1190–2998 | 180–300 | 115–180 |

| Blocs de finestres | 595–1200 | 295–400 | 250–400 |

La línia de productes inclou semiblocs de mitja paret.

A l’hora de dissenyar i en el moment d’abocar la fonamentació, és important saber exactament quina mida de productes produeix la planta al lloc de construcció.

Mètodes de fabricació

Els blocs de poliestirè expandit es compren a la fàbrica o es fabriquen de forma independent.

El primer mètode és preferible, ja que el fabricant té la capacitat de seguir amb precisió la recepta de la barreja. Després de comprar el material de construcció, podeu començar immediatament la construcció.

Si ho feu vosaltres mateixos, haureu de suportar 28 dies abans de l'inici de la col·locació per obtenir un conjunt complet de blocs de força.

A la fàbrica i a casa, els blocs d’escuma de poliestirè es fabriquen de dues maneres: emmotllament per injecció i vibropressió.

Mètode d'injecció

Mitjançant el mètode de colada s’obtenen productes de baixa i mitjana resistència, adequats només per a la construcció de parets aïllants no portants.

GOST permet l’ús de matèries primeres de poliestirè reciclat com a farciment. Per obtenir-lo, el poliestirè es tritura en màquines especials.

La composició de la barreja per a blocs estructurals i aïllants tèrmics només pot incloure poliestirè en grànuls. Les matèries primeres secundàries estan prohibides en aquests casos.

A més, l'algorisme de fabricació és el següent:

- La batedora s’alimenta amb grànuls de poliestirè, aigua, plastificant (làtex), barrejat durant dos minuts.

- S'introdueix ciment a la barreja, sense apagar la batedora, es barreja contínuament durant 3 minuts.

- Si cal, afegiu sorra en la proporció correcta.

- Prepareu els motlles lubricant el seu interior amb oli per a màquines.

- Després de barrejar a fons, la solució s’aboca en motlles.

- Després de 2-3 dies a l’estiu o de 5-7 dies a l’hivern, les formes s’alliberen dels blocs congelats: es desprenen.

- En algunes indústries, l'assecat es realitza en autoclaus.

- Deixeu els productes acabats per curar.

Les proporcions d’ingredients per a formigó de diferent densitat es recullen a la taula.

| Densitat, kg / m3 | Ciment, kg | Aigua, l | Poliestirè expandit, m3 | Làtex, kg |

| 200 | 200 | 100 | 0,84 | 2 |

| 250 | 250 | 120 | 0,84 | 3 |

| 300 | 300 | 150 | 0,84 | 3,5 |

Quan es fabriquen formigons de poliestirè amb les seves pròpies mans, s’ha d’aprovisionar amb el nombre de formes necessàries per a blocs i llindes. Per curar-lo, cal tenir una quantitat suficient d’espai lliure, protegit de les precipitacions.

Vibrocompressió

Etapes de treball:

- Preparació de matèries primeres, mesurant el nombre de components.

- Barreja de components en una formigonera.

- Premsat vibratori.

- Assecat en una cambra d'assecatge en producció o sota la protecció de la pluja i la llum solar a casa.

El mètode difereix en la proporció de components. Per obtenir més força, s’afegeix quars o arena de riu rentada a la composició del poliestirè en blocs.

La taula mostra les receptes de formigó basades en 1 cub de productes acabats.

| Grau de força | Ciment Portland, kg | Sorra, kg | Poliestirè, kg / m3 | Làtex, l | Aigua, l |

| D300 | 160 | 75 | 9 | 3,5 | 95 |

| D400 | 190 | 110 | 10 | 4 | 115 |

| D500 | 215 | 180 | 11 | 5 | 130 |

Les receptes es caracteritzen per un contingut reduït d’aigua, la barreja és gruixuda. És impossible emetre una composició d’aquest tipus. Per eliminar els buits d’aire, s’utilitza la pressió.

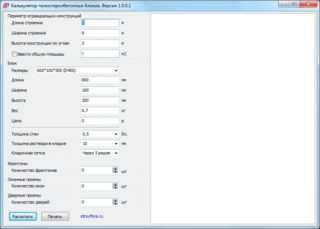

Càlcul del nombre de blocs

No és difícil calcular el nombre necessari de blocs per construir una casa, sabent la mida de l'edifici.

Seqüència de càlcul:

- Calculeu el perímetre de l’edifici.

- Multipliqueu la longitud del perímetre per l’alçada per obtenir l’àrea total de la paret.

- En multiplicar la longitud i l’altura del bloc, obtindreu la seva àrea.

- En dividir l'àrea de les parets per l'àrea d'un element estructural, esbrinaran el nombre de productes necessaris per a la construcció.

- Els preus del proveïdor sempre indiquen el nombre de blocs en 1 m3. La xifra es pot obtenir independentment dividint 1 m3 pel volum de l’element. Per exemple, un bloc estàndard amb unes dimensions de 598x298x200 mm ocupa un volum de 0,0356 m3. Per tant, en 1m3 d’aquests blocs hi haurà 1 / 0,0356 = 28 peces.

Algunes publicacions recomanen restar les dimensions de les obertures de portes i finestres de la zona de les parets. No s'hauria de fer, ja que els "estalvis" resultants s'utilitzaran per vestir-se a les cantonades de l'edifici.

Característiques de la maçoneria i la decoració

Es fa servir cola especial per a la maçoneria. Té altes propietats d'aïllament tèrmic i una major adherència. A més, l’adhesiu és molt flexible i permet aconseguir un gruix d’unió de 3-5 mm.

Les costures estan segellades amb el mateix compost que es va utilitzar per a la maçoneria.

Els adhesius es col·loquen ràpidament, de manera que mesclen tanta solució com sigui necessària durant 15-20 minuts de treball alhora. Es permet corregir la posició del bloc a la maçoneria en un termini de 10-15 minuts, després d’aquest temps haurà de treure el morter i tornar a col·locar la maçoneria.

Cada 3-4 files es col·loca una malla de reforç d’acer que ajudarà a evitar esquerdes a les parets durant la contracció.

L'acabat final es duu a terme 3-4 mesos després del final de la col·locació, fins que es produeix un contracció.

Les parets exteriors i interiors estan subjectes a protecció obligatòria: guix, revestiment i altres mitjans. Els blocs són higroscòpics, la tensió mecànica deixa dents a la superfície. Sota la influència de la precipitació i la llum solar, el formigó de poliestirè es va destruint gradualment.

Durant les operacions posteriors, cal tenir en compte les dificultats de penjar electrodomèstics i mobles a la paret. No es pot carregar un punt de fixació superior als 20 kg. Trieu un tac que tingui una longitud mínima de 60 mm i un diàmetre de 6 mm. Els forats de fixació es perforen 1–2 mm menys que el diàmetre de la clavilla, ja que el formigó de poliestirè està sotmès a compressió mecànica.

Per al guix, heu de triar mescles especialitzades, no utilitzeu composicions sorra-ciment. És important prestar atenció a la compatibilitat dels materials de construcció i acabat, utilitzar imprimacions i adhesius especials.

L’elecció correcta de blocs de poliestirè i materials d’acabat us permet construir una casa fiable i càlida. És fàcil treballar amb els blocs, la forma geomètrica precisa facilita l’obtenció de parets llises.